第5回 | その他の材料のはなし | コイルを使う人のための話(第2部)

第5回 | その他の材料のはなし

フェライトコア

先ずは、コイルで電線の次におなじみのフェライトについてです。 詳しく知りたい方は、フェライトを生産しているメーカーのホームページ(日本だったらTDKでしょうね!)を参照して頂くとして、ここでは一般的な話をさせてもらいます。

フェライトの主成分は酸化鉄ですが、それに混ぜる材料の違いからMn-Zn(マンガン-亜鉛)とNi-Zn(ニッケル-亜鉛)の2種類があり、それぞれマンガン系、ニッケル系と一般に呼ばれています。

また、保磁力特性の違いからソフトフェライトとハードフェライトがあり、ソフトフェライトは外部磁界が無くなると磁力が無くなり、コイルを始めとした電子部品に使用されています。ハードフェライトは、外部磁界が無くなっても磁力が残り永久磁石となることから、フェライト磁石として使用されています。

ちなみに、「フェライト」は材質名でフェライトコアのコアは「芯」と言う意味になりますが、現在ではフェライトを固めて作った製品をまとめフェライトコア(磁芯)と呼んでいます。

フェライトコアは、通常フェライトの粉末を金型に入れて成形(プレス)加工し、必要に応じて切削加工を行って形を整えます。粉末は、液体と異なり圧力を掛けても金型の中を自由に移動しないので、樹脂と異なり作ることができる形状に制限があります。

また、フェライトコアは焼成と言ってセラミックス(瀬戸物)と同じように炉を使用して高温で焼きます。この結果、焼成後の形状は焼成前と比較して2割程度小さくなりますが、成形時の圧力の掛かり方により収縮割合に差が出てきます。

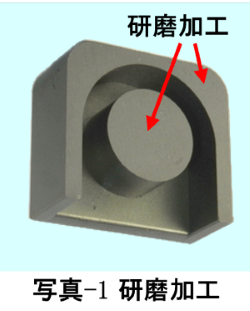

このため、フェライトコアの寸法精度を上げるのは非常に難しく、ネジ部や摺り合わせ部分のように寸法精度が必要な製品は、焼成後に切削や研磨加工を行うのが一般的です。写真-1は、弊社の7Gシリーズに使用されているフェライトコアの一例ですが、表面研磨が実施されていて、2個を重ね合わせたときに隙間ができないようになっています。

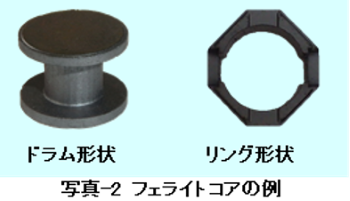

写真-2は、サガミのパワーインダクタに使用されているフェライトコアの例で、左のドラム形状は直接フェライトコアに巻線を行うタイプで、右のリング形状はコイルの外側に被せて、磁気シールド用として使用しています。

フェライトコアは、高温で焼成するために色が黒っぽくなるので、コイルも黒っぽい色の物が多く、カラー写真を載せてもモノクロ調になるのがチョット寂しいです!

樹脂(プラスチック)

コイルに使用する樹脂には、熱可塑性樹脂(加熱すると変形しやすくなる)と熱硬化性樹脂(加熱しても硬さは殆ど変わらない)の2種類がありますが、最近では耐熱特性が上がったこともあり、熱可塑性樹脂を使用される機会が増えていて、現在では樹脂(プラスチック)と言えば熱可塑性樹脂を指すことが多くなりました。

それでも、写真-3のバルンコイル4BMHに使用されているベース(金属端子の付いた樹脂部分のこと)のように、ハンダに直接触れる部分があるため、耐熱性を確保するために熱硬化性樹脂が使用されることも結構あります。

両者の違いは,耐熱特性以外に生産工程があり、一般に熱硬化性樹脂は樹脂成形後にバリ取り加工(樹脂のはみ出し部分の削除=鯛焼きをイメージすると分かり易い)が追加で必要になり、熱可塑性樹脂に比較して採用が減っている原因の一つになっています。

熱可塑性樹脂の耐熱性を評価する上で軟化点(単位℃)がありますが、樹脂の中には徐々に軟化するものと急激に軟化するものがあり、軟化点が低いから耐熱性が低いとも言い切れないため、コストや加工性(成形性)も考慮して樹脂が選定されています。

PP(ポリプロピレン)などは、仕様書に記載の軟化点は低いのですが、比較的高温まで自身の形状を維持してくれます。それに対して、ABSなど軟化点を越えると一気に変形してしまう傾向の樹脂もあります。

コイル製品に多く使用されている樹脂には、フェノール樹脂・ジアリルフタレート樹脂(熱硬化性樹脂)や、PP(ポリプロピレン)・PET(ポリ-エチレン-テレフタレート)・ナイロン(ポリアミド樹脂)・フッ素樹脂(熱可塑性樹脂)などがあります。写真-4のコイルは、ボビンに柔軟性を必要とするもので、熱硬化性樹脂ではなく軟化点の高いフッ素系の樹脂のボビンが使用されています。

接着剤

接着剤で、物と物を接着できる原理については、未だに分からない点も数多くあると言われているそうです。確かに、どうして金属のようにつるつるの表面どうしを接着剤で接着できるのか不思議です。

最近のインダクタでは、1液性のエポキシ系接着剤が多く使用されています。これは、接着強度が強いことの他に、接着剤の取り扱いが容易(2液型の場合は、使用可能な時間が短いことや、残った接着剤が硬化してしまう)なこと、加熱することで比較的短時間で硬化させることができるメリットがあるからです。

残念ながら、全ての要求(吸湿特性、耐温度衝撃特性、温特性、硬化特性など)を満たしてくれる接着剤は無いので、使用する製品の特性に合わせて使い分けているのが現状です。接着剤の中には、接着強度が強すぎて、温度変化により接着剤との膨張率の差の影響でフェライトコアにクラックが入ることもあり、色々な評価を行い選定しています。

特殊な例では、写真-5の7G09Bをはじめとして、デジタル・アンプ用コイルでは「使用する接着剤の違いで音質が変わる」という評価も頂いており、開発担当も接着剤と悪戦苦闘しています。

著者紹介

星野 康男

1954年生まれ。コイルが専門のレジェンド・エンジニア。

1976年に相模無線製作所(現在のサガミエレク株式会社)に入社。入社直後から技術部門に勤続。

技術部長・役員を歴任し、顧問として仕事の手助け・後輩の指導を続け2024年3月末に退職。わかりやすい技術説明には定評があった。

趣味はカメラ。好きな動物は猫(と鈴虫)。

- 本文中に掲載の製品の一部には、既に生産が終了しているものが含まれている場合がございます。

- 記事作成から時間が経過しているので、記載の情報が古いままの内容が含まれている場合がございます。

※掲載内容に付いて、お気付きの点がありましたら、こちらからお願いします。

コイルを使う人のための話シリーズ第1部

コイルを使う人のための話シリーズ第2部